张良

上海速威特种合金有限公司

F53(UNS32750)是铁素体-奥氏体双相不锈钢。该材料综合了铁素体钢和奥氏体钢的优良性能,点腐蚀指数高于40,属于超级双相不锈钢,具有良好的耐腐蚀性和强度特性:由于该材料的铬和钼含量很高,因此具有很好的抗点腐蚀、缝隙腐蚀和均匀腐蚀的能力;双相钢组织保证了该钢具有很高的抗应力腐蚀破裂能力,而且强度也很高。常用于炼油、化肥、造纸、石油和化工等耐高温耐腐蚀服役条件下的工况设备的生产和制造。是一种应用非常广泛的合金材料。

然而,在实际生产的过程中,由于热处理不当的原因,经常在固溶处理水冷后发现材料沿纵向开裂的情况发生。为减少类似情况的发生,我们对多次开裂产品的断口情形进行了总结和研究。

一、断口情况总结

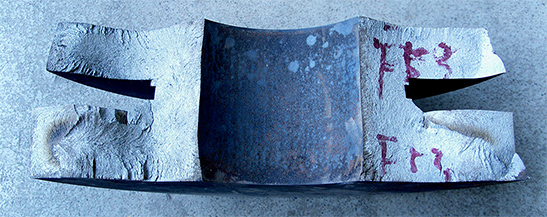

1断口具有明显的呈深褐色的氧化色斑,属于典型的高温氧化色泽。表明裂纹出现在固溶处理之前。

2断口呈现典型的人字纹开裂特征,裂纹源在人字形尖端,并指向氧化色区域,并不断延伸。氧化色斑处发出的多源台阶裂纹源,呈放射状花纹不断扩展。断口表面有近似三角形的瞬间断裂剪切唇。可判断出在固溶处理过程中,加热和冷却产生的热应力,使原始锻造裂纹沿其两侧两侧形成应力集中的多源台阶向外扩展,直至完全开裂。

二、记录查阅及分析

根据对材料相关的原始检验记录的查阅,材料的化学成分和机械性能符合相关的技术标准要求。

根据对相关锻造及热处理记录文件的追溯,发现存在锻造温度不合理、固溶初始温度较高、加热速率过快、材料固溶处理时摆放不合理、入水速度较慢等不合理的处置情况存在。

1锻造温度不合理:材料在改锻过程中,始锻温度过高,使晶间弱化,易造成锻造开裂,终锻温度过低,材料组织中析出脆性相,材料的脆性进一步增大。锻造时产生的形变应力大于材料的抗破裂强度,导致产品开裂。

2固溶处理的温度和效率:通过原始记录查阅发现,固溶初始温度较高和加热速率过快导致的产品开裂是同时出现的。主要是在较大工件热处理时,材料在初始加热过程中,表面和芯部温差较大。同时,材料在前一工序的残余应力(锻造变形应力和机加工的应力集中等)无法消除。在几种不同的内应力的作用下导致材料开裂。

3摆放方式不合理:由于工件摆放过于密集,导致不同位置的零件受热不均。主要是针对小型工件的堆叠摆放情况,堆叠在内部的零件极易发生开裂。开裂原因与第2项原因形同。

4入水速度:双相不锈钢脆性相的析出要比奥氏体不锈钢敏感的多。无论是加热还是冷却都不能在其特定的温度区停留过长,这样做会引起脆性相的析出,从而导致钢的韧性,特别是耐局部腐蚀性能的下降。而且, F53的固溶温度与其脆性区的上限温度较为接近,极易因入水速度缓慢造成在温度脆性区的停留时间过长而导致脆性相的析出在加工过程造成表面裂纹。

通过对热处理后的工件的后续追踪研究发现:材料表面缺陷,如裂纹、折叠等在热处理后出现加深。即使未导致工件开裂,也会由于缺陷尺寸大于工件的加工余量而导致工件报废。

三、工艺改进

我们通过对多次开裂情况的总结及分析后发现,多数情况下的开裂是可以同过合理的控制来避免的。因此在生产过程中,必须要注意尽可能的消除人为原因导致的产品开裂情况的发生。

依据上述原因,根据我们在实际生产过程中总结以下结论

1、改进冶炼工艺

2、改善热处理前材料表面状态

3、严格控制锻造温度、避免过热和欠热情况的发生。

4、改进热处理工艺和方式方法以及冷却的方法